联系热线

环氧树脂AB胶是一种常见的双组份粘合剂,分为环氧树脂(A组份)和固化剂(B组份),常见的使用场景有电子组装、结构胶、建筑修补等方面。因为其高强度、高韧性、及显微镜下的可见性和易加工性倍受艺术品加工爱好者的喜爱。

使用环氧树脂AB胶时,在A、B组份按照一定比例混合后,必须经过一定时间的固化才能达到最佳粘附效果。但一些使用后会发现,固化后表面发白,油面等或在使用一段时间后,粘合剥离面出现不同程度的白色斑点、甚至有所裂纹,严重时会导致胶体发白,影响美观,那么,这种情况通常是什么原因造成的呢,下面就随广东华创电子材料有限公司的小编一起来了解吧:

环氧树脂AB胶的固化剂一般常用的是胺类固化剂,胺类固化剂在湿度过大的环境中接触大量水汽后会形成铵盐类物质,导致固化物表面发白,油面等现像,因此,华创材料小编认为,如环境湿度变大,出现此类发白现像时,应尽量对作业场所进行除湿处理或进行低温加热固化以降低或消除发白现像。

环氧树脂AB胶的固化是一个化学反应,如果固化剂过量,会导致固化过程中产生的热量增加,热导系数也相应地增加。极可能产生热震裂的现象,使胶体产生白化。因此,在声明的比例内使用AA、BB两个零件混合使用,严禁在比例上进行私下的尝试或机比复合。

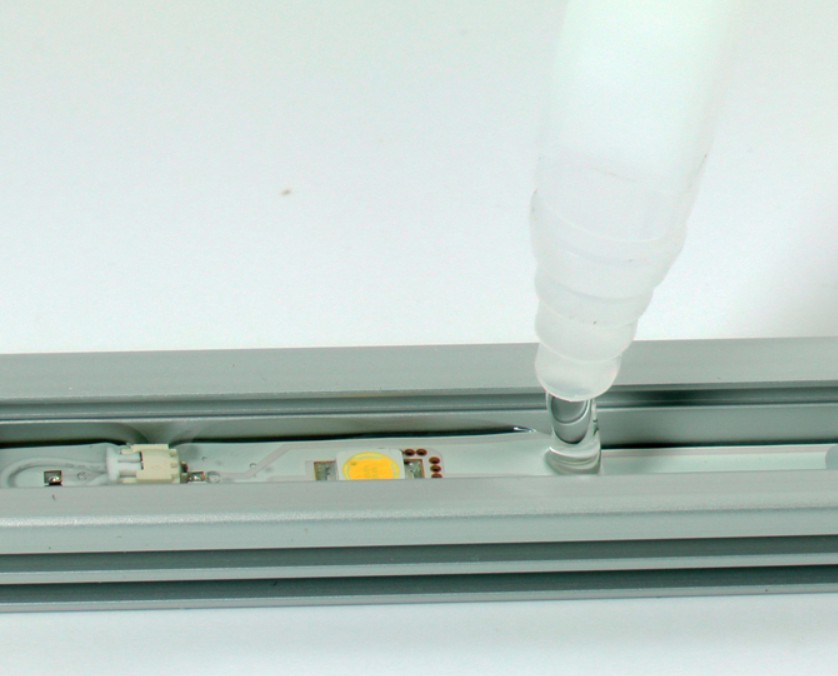

环氧树脂AB胶涂覆在各种底材上,如果基材本身是不干净的,就会在固化过程中,对环氧树脂AB胶产生一定的不良影响。

在使用环氧树脂AB胶时,配比非常重要。过量的固化剂和树脂会影响固化过程,一些副产物进一步影响化学反应。在使用中,一定要严格按照标准比例混合使用两种配件。过低的固化时间会造成基材剥离,而过长的时间会降低胶体强度,影响使用效果。

在使用环氧树脂AB胶时,我们需要充分了解其性质和适用范围,在混合配比上一定要认真、细致、精确,并安排优良的通风设备,对基材的细致清理,以确保其粘合效果。如果出现各种问题,您可以联系厂家或经销商,以获取专业的解决方案。